Bir Isı Eşanjörünün Ana Parçalarının Parçalanması

Isı Transfer Yüzeyi: Değişimin Çekirdeği

Isı transfer yüzeyi, termal enerjinin bir akışkandan diğerine geçtiği fiziksel bariyerdir. Bu bileşenin tasarımı ve malzemesi, eşanjörün verimliliği ve uzun ömürlülüğü açısından son derece önemlidir. En yaygın iki form, borular ve plakalardır.

Tüpler

Borular, gövde-borulu ısı eşanjörlerinin temel ısı transfer elemanıdır. Üreticiler bunları iki temel yöntemle üretir. Dikişsiz borular, ısıtılıp ek yeri olmayan sürekli bir boru haline getirilen katı bir metal külçeden üretilir. Kaynaklı borular ise düz bir metal şeridin haddelenmesi ve dikiş yerinin kaynaklanmasıyla oluşturulur. Borular etkili olsalar da zorlu çalışma koşullarına karşı hassastırlar. Arızalar genellikle eşanjör içindeki çevresel faktörlerden kaynaklanır.

Yaygın tüp kusurları şunlardır:

·Korozyon ve Erozyon: Kimyasal reaksiyonlar ve akışkan sürtünmesi hem iç hem de dış boru yüzeylerini aşındırır.

·Çatlama: Sıcaklık ve basınç çevrimlerinden kaynaklanan yorgunluk, özellikle boru levhası yakınında çatlaklara neden olabilir.

·Endişelenmek: Tüp titreşimleri, bunların bölmelere veya diğer tüplere sürtünmesine ve aşınmaya neden olabilir.

·Çukurlaşma: Genellikle bakterilerden veya kötü su arıtmasından kaynaklanan yerel korozyon, küçük delikler veya çukurlar oluşturur.

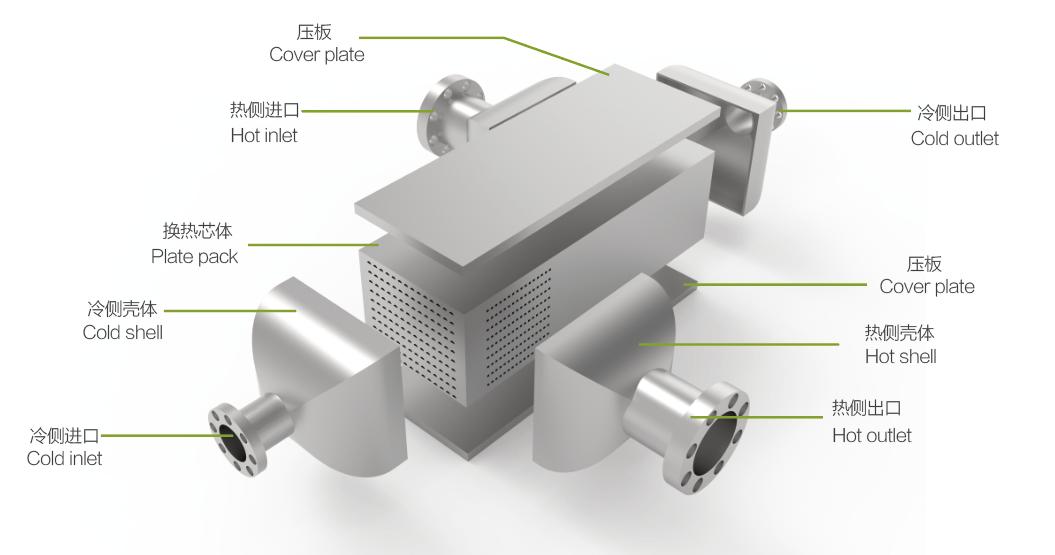

Tabaklar

Plakalı ısı eşanjörleri, borular yerine bir dizi ince, oluklu plaka kullanır. Bu plakalar, akışkan akışı için karmaşık kanallar oluşturarak, dar bir alanda ısı transferi için yüzey alanını en üst düzeye çıkarır. Olukların deseni ve açısı kritik tasarım özellikleridir. Örneğin, daha yüksek bir oluk açısı türbülansı artırır. Bu türbülans, ısı transfer hızını artırırken aynı zamanda ünite genelinde daha yüksek bir basınç düşüşüne neden olur. Mühendisler, termal performansı kabul edilebilir basınç kaybıyla dengelemelidir.

Malzeme Seçimi

Mühendisler, malzemelerin seçimini uygulamanın sıcaklığına, basıncına ve akışkan kimyasına göre yaparlar. Karbon çeliği, birçok standart uygulama için yaygın ve uygun maliyetli bir seçimdir. Ancak, korozyona karşı hassasiyeti zamanla daha yüksek bakım maliyetlerine yol açabilir.

Zorlu veya aşındırıcı ortamlar için tasarımcılar genellikle paslanmaz çelik, titanyum veya nikel alaşımları gibi egzotik alaşımlar kullanırlar. Bu yüksek performanslı malzemeler, üstün dayanıklılık ve korozyon direnci sunarak, uzun vadeli operasyonel güvenilirlik sağlayarak daha yüksek ilk maliyetlerini haklı çıkarır.

Zorluk her zaman gerekli performansı proje bütçesiyle dengelemekte yatar. Doğru malzeme seçimi, ısı eşanjörünün kullanım ömrünü ve güvenliğini doğrudan etkileyen kritik bir adımdır.

Kabuk ve Konut: Dış Sınır

Kabukısı değiştirici'nin dış kasası, hem bir kap hem de yapısal bir omurga görevi görür. Çalışma akışkanlarından birinin akışını yönlendirir ve iç basınçlara ve dış yüklere dayanmak için gerekli mukavemeti sağlar.

Süreci İçeren

Kabuğun en temel görevi, kabuk tarafındaki akışkanı tutarak boru demeti boyunca yönlendirmektir. Kabuğun tasarımı, akışkan dinamiklerini ve termal performansı doğrudan etkiler. Borulu Eşanjör Üreticileri Derneği (TEMA), kabukları akış yollarına göre sınıflandırarak mühendislerin belirli bir uygulamaya özel bir tasarım seçmelerine olanak tanır. ⚙️

| TEMA Kabuk Tipi | Birincil İşlev / Uygulama |

|---|---|

| E | En yaygın olanı, genel endüstriyel proses soğutması için uygundur. |

| F | Gerçek karşı akım akışı için uzunlamasına akış plakası sağlar. |

| G & H | Reboiler ve kondansatörler gibi faz değişimi uygulamaları için idealdir. |

| J | Genellikle vakum hizmetinde, gövde tarafındaki düşük basınç düşüşleri için kullanılır. |

| K | Özellikle kazanlı ısıtıcılar için, buharın sıvıdan ayrılmasını sağlar. |

| X | Yoğunlaşan buhar gibi çok düşük basınç düşüşüne sahip uygulamalar için çapraz akışlı bir kabuk. |

Her tip, termal verimliliği en üst düzeye çıkarmaktan basınç kaybını en aza indirmeye kadar kendine özgü avantajlar sunar.

Yapısal Bütünlüğün Sağlanması

Bir basınçlı kap olarak, gövde, sistemin çalışma basınçlarına ve sıcaklıklarına güvenli bir şekilde dayanmalıdır. Yapısal bütünlüğü, işletme güvenliği için son derece önemlidir. Amerikan Makine Mühendisleri Derneği (ASME) Kazan ve Basınçlı Kaplar Yönetmeliği (BPVC), özellikle VIII. Bölüm, tasarım, imalat ve muayene için temel kuralları sağlar.

Kodda yapılan son güncellemeler, borulu eşanjörler için tasarım kurallarını değiştirdi.

ASME BPVC Bölüm VIII Bölüm 1'in 2023 baskısı, tasarımcılara birçok ısı eşanjörü bileşeni için Bölüm 2'deki kuralları kullanmalarını emrediyor. Ancak, gövdenin çoğu parçasının hala Bölüm 1'in geçerli kurallarına uyması gerekiyor.

Mühendisler bir kabuğun nihai basınç ve sıcaklık değerlerini birkaç kritik faktöre dayanarak belirler:

·ASME Bölüm VIII gibi tasarım kodlarına uyum.

·Yapı malzemesi ve yüksek sıcaklıklardaki performansı.

·Korozyon payı dahil hesaplanan duvar kalınlığı.

·Tüm kaynak ve imalat süreçlerinin kalitesi.

Bu elemanlar, kabuğun ısı transferi süreci için sağlam ve güvenilir bir sınır olarak kalmasını sağlamak için birlikte çalışır.

Kanallar ve Nozullar: Akışı Yönlendirme

Kanallar ve nozullar, ısı eşanjörünün trafik kontrol sistemidir. Çalışma akışkanlarını üniteye yönlendirir, ünitenin içinden geçirir ve üniteden çıkarırlar. Bu bileşenlerin doğru tasarımı, akış hızlarını, basıncı ve genel termal performansı yönetmek için önemlidir. Akışkanların, ısı transferini en üst düzeye çıkarmak için amaçlanan yollarında hareket etmesini sağlarlar.

Giriş ve Çıkış Nozulları

Giriş ve çıkış nozulları, ısı eşanjörüne açılan kapılardır. Bu flanşlı bağlantılar, kabı tesisin proses boru tesisatına bağlar. Mühendisler, nozulların boyutlarını bağlantı borularıyla uyumlu olacak şekilde belirleyerek sorunsuz bir geçiş sağlar. Nozul için delik açmak gövdeyi veya kanalı zayıflattığından, basınçlı kap kodları açıklığın etrafında takviye gerektirir.

Tasarımcılar bu bağlantılar için genellikle kaynak boyunlu flanşlar kullanırlar. Konik göbekleri üstün yapısal bütünlük sağlar ve kapsamlı tahribatsız muayeneye olanak tanır.

·Standart Nozullar:Orta düzey hizmet için yaygın bir tasarım, kaynak boyunlu flanşla eşleştirilmiş bir takviye plakası içerir.

·Kendinden Takviyeli Nozullar: Yükseltilmiş Yüzlü Uzun Kaynak Boyunlu (RFLWN) nozullar gibi modern seçenekler tek parça olarak dövülmüştür; bu da ayrı bir takviye yastığına olan ihtiyacı ortadan kaldırır ve üretim maliyetlerini düşürür.

Bir nozulun girişi ve çıkışı arasındaki basınç düşüşü, akışkan hızında önemli bir artışa neden olur. Bu ivme, akışkan hızının yaklaşık 200 m/s'ye ulaşmasına neden olabilir. Bu, akışkanın ünite içinde hareket etmesine yardımcı olsa da, bu kadar yüksek hızlar aşınma oranını da artırarak zamanla nozul malzemesinin aşınmasına neden olabilir.

İç Sıvı Kanalları

Isı eşanjörünün içine giren akışkanlar, özenle tasarlanmış iç kanallardan geçer. Borulu ünitelerde, kanal bölümü (kolektör olarak da adlandırılır), boru tarafındaki akışkanı yönlendirmek için geçiş bölme plakaları kullanır. Bu plakalar, esasen belirli bir akış yolu oluşturan iç bölücülerdir.

Bu bölmeler, sıvının tüm tüplerden aynı anda akmasına izin vermek yerine, çok geçişli bir konfigürasyonda ileri geri hareket etmesini sağlar. Bu tasarım birkaç önemli amaca hizmet eder:

·Kanal kapağı içerisinde akış yolunu böler.

·Akışkanın boru demeti içerisinde birden fazla kez hareket etmesini sağlar.

·Sıvının hareket mesafesini ve temas süresini artırır.ısı transferiyüzey.

·Sonuç olarak ısı değiştiricinin termal verimliliğini artırır.

Dahili akış yolunu kontrol ederek mühendisler, ünitenin performansını hassas proses gereksinimlerini karşılayacak şekilde hassas bir şekilde ayarlayabilirler.

Temel Yapısal Isı Eşanjörü Parçaları

Birincil yüzeyler ve muhafazaların yanı sıra, bazı yapısal ısı eşanjörü parçaları kritik destek sağlar ve termal verimliliği artırır. Boru levhaları ve deflektörler, bu bileşenlerin en önemlilerinden ikisidir. Mekanik bütünlüğü sağlar ve kabın içindeki akışkan dinamiklerini optimize ederler.

Tüp Levhalar: Kritik Mühür

Boru levhası, boruların uçlarını sabitleyen kalın bir metal levhadır. Boru tarafındaki ve gövde tarafındaki akışkanları ayıran sabit bir bariyer görevi görür. Boru ile boru levhası arasındaki bağlantı, boru-boru levhası bağlantısı olarak bilinir ve tüm tertibattaki en kritik contalardan biridir. Arızalı bir bağlantı, çapraz bulaşmaya ve maliyetli arıza sürelerine yol açar.

Üreticiler dayanıklı ve sızdırmaz bir bağlantı oluşturmak için çeşitli yöntemler kullanırlar:

·Mühür Kaynakları: Bu kaynaklar, özellikle aşındırıcı sıvılarda kullanışlı olan ekstra bir sızıntı koruma katmanı sağlar.

·Güçlü Kaynaklar: Bu sağlam kaynaklar, borulardaki fiziksel yükü kaldıracak şekilde tasarlanmıştır. İşlem, daha güçlü bir bağlantı oluşturmak için boru levhası deliğinin açılmasını içerir.

·Silindir Genişletme: Bu mekanik işlem, boruyu boru levhası duvarına doğru genişleterek sürtünmeli bir uyum yaratır.

Araştırmalar, kaynak ve genleşmenin birleştirilmesinin en güçlü bağlantıları oluşturduğunu göstermektedir. Bir çalışmada, yalnızca genleşen bağlantılar, borunun gerçek mukavemetinden ( daha düşük bir yükte başarısız olmuştur. Bu bulgu, birçok uygulama için yalnızca genleşmeye güvenmenin yeterli olmadığını göstermektedir.

Sızıntılar genellikle gerilim korozyon çatlağı, uygunsuz kaynak parametreleri veya borunun yetersiz genleşmesi gibi sorunlardan kaynaklanır. Bu hayati önem taşıyan hususlar için dikkatli üretim şarttır.ısı eşanjörü parçaları.

Baffles: Performansı Artırmak

Baffle'lar, boru demetinin uzunluğu boyunca yerleştirilen plakalardır. İki temel amaca hizmet ederler: boruları destekleyerek titreşimi önlemek ve gövde tarafındaki akışkanı belirli bir yola yönlendirmek. Bu kontrollü yol, akışkanın borular boyunca akmasını sağlayarak türbülans yaratır ve bu da ısı transfer hızını önemli ölçüde artırır.

En yaygın tip olan segmental deflektör, zikzak bir akış deseni oluşturur. Bu tasarım etkilidir, ancak akışkanın durgunlaştığı ve kirlenmeye ve büyük bir basınç düşüşüne yol açan ölü bölgeler oluşturabilir. Buna karşılık, modern helezon deflektörler akışkanı düzgün bir spiral şeklinde yönlendirir. Bu desen, ölü bölgeleri neredeyse tamamen ortadan kaldırır, kirlenmeyi azaltır ve basınç düşüşünü düşürerek pompalama gücünden tasarruf sağlar.

Mühendisler, performans ve basınç kaybını dengelemek için deflektör düzenlemelerini dikkatlice tasarlarlar.

| Baffle Tasarım Faktörü | Basınç Düşüşü Üzerindeki Etkisi | Isı Transferi Üzerindeki Etkisi |

|---|---|---|

| Artırılmış Baffle Aralığı | Azaltır | Azaltabilir |

| Daha Büyük Baffle Kesimi | Azaltır | Uzlaşabilir |

Uygun deflektör tasarımı, bu karmaşık ısı değiştirici parçalarının performansının optimize edilmesinde önemli bir faktördür.

Bileşenler Birlikte Nasıl Çalışır?

Ayrı ısı eşanjörü parçaları, termal yönetim için birleşik bir sistem oluşturur. Süreç, biri sıcak, diğeri soğuk olmak üzere iki akışkanın ayrı nozullardan üniteye girmesiyle başlar. Birbirlerine karışmadan termal etkileşimlerini en üst düzeye çıkarmak için tasarlanmış farklı yollar boyunca hareket ederler. Bu koordineli hareket, eşanjörün işlevinin anahtarıdır.

Tüp Tarafındaki Akışkan Yolunun İzlenmesi

Boru tarafındaki akışkan, kanal bölümündeki bir giriş nozulundan ısı eşanjörüne girer. Kanalın içindeki geçiş bölme plakaları, bu akışkanı belirli bir boru grubuna yönlendirir. Çok geçişli bir ünitede, akışkan boru demetinin tüm uzunluğu boyunca hareket eder, arka kanalda U dönüşü yapar ve farklı bir boru grubundan geri akar. Bu ileri geri hareket, akışkanın hareket mesafesini ve boru duvarlarıyla toplam temas süresini artırarak, çıkış nozulundan çıkmadan önce termal performansını iyileştirir.

Kabuk Tarafı Akışkan Yolunun İzlenmesi

Eş zamanlı olarak, gövde tarafındaki akışkan, gövde üzerindeki bir nozuldan içeri girer. Gövde içindeki deflektörler, bu akışkanın boru demetinin dışında zikzak veya spiral bir desende akmasını sağlar. Bu çapraz akış yolu, ısı transferini artıran türbülans yaratır. Ancak, segmental deflektörler, gövde duvarının yanında ve gövdenin merkezinde durgun akış bölgeleri veya "ölü noktalar" da oluşturabilir. Mühendisler, akışı görselleştirmek ve optimize etmek için hesaplamalı akışkanlar dinamiğini (HAD) kullanır.

·CFD simülasyonları, deflektörlerin zikzak desenler ve devridaim bölgeleri nasıl oluşturduğunu doğrulamaktadır.

·Bu bakış açısı, mühendislerin verimliliği artırmak için bölme tasarımını geliştirmelerine yardımcı olur.

·ANSYS gibi araçlar bu karmaşık akış yollarının termal davranışını değerlendirir.

Sonuç: Verimli Isı Transferi

İki akışkan belirlenmiş kanallardan akarken, ısı daha sıcak akışkandan boru veya levha duvarından geçerek daha soğuk akışkana geçer. Bu değişimin etkinliği, önemli bir performans göstergesi olan Log Ortalama Sıcaklık Farkı (LMTD) ile ölçülür. Mühendisler bunu standart bir formül kullanarak hesaplar.

LMTD şu şekilde hesaplanır:

LMTD = (ΔT1 - ΔT2) / ln(ΔT1/ΔT2)

Bu ısı eşanjörü parçalarının tasarımının optimize edilmesi, büyük verimlilik kazanımları sağlayabilir. Örneğin, katmanlı üretim kullanarak bir üniteyi yeniden tasarlayan bir proje, toplam kütlesini �, hacmini ise � oranında azaltarak, eklemeli üretimin gücünü kanıtlamıştır.yenilikçi bileşen tasarımıSonuç olarak, bir akışkan daha sıcak, diğeri daha soğuk olarak ayrılır ve böylece istenilen işlem hedefi elde edilir.

Bir ısı eşanjörünün performansı ana bileşenlerine bağlıdır. Bunlar arasında ısı transfer yüzeyi, gövde, nozullar, boru levhaları ve deflektörler bulunur. Bu ısı eşanjörü parçalarının her biri, sistemin işlevinde belirli bir rol oynar. Bunları anlamak, yüksek basınç veya aşındırıcı akışkanlar gibi zorlu uygulamalar için doğru üniteyi seçmenin ilk adımıdır.

Bu bilgi, güvenli çalışma için de önemlidir. Doğru bakım, yüksek basınç ve sıcaklıklarda sızıntıları önlerken, basınç düşüşü gibi önemli göstergelerin izlenmesi uzun vadeli güvenilirlik ve verimlilik sağlar. 💡

SSS

Bir ısı değiştiricinin en önemli parçası hangisidir?

Isı transfer yüzeyi, ister boru ister plaka olsun, en önemli bileşendir. Bu yüzey, ısının sıcak akışkandan soğuk akışkana geçtiği bariyeri oluşturur. Tasarımı ve malzemesi, ısı eşanjörünün genel verimliliğini ve performansını doğrudan belirler.

Isı değiştiricilerde neden bölmelere ihtiyaç vardır?

Bölmeler iki temel görevi yerine getirir. Borulara yapısal destek sağlayarak titreşimi ve aşınmayı önlerler. Ayrıca, gövde tarafındaki akışkanı boru demeti boyunca yönlendirirler. Bu kontrollü akış yolu, türbülans yaratarak ısı transfer hızını önemli ölçüde artırır.

Mühendisler ısı değiştiricideki sızıntıları nasıl önlerler?

Mühendisler, sızıntıları önlemek için güçlü bir boru-boru levhası birleşimi oluşturmaya odaklanıyor.

Silindir genişletme ve mukavemet kaynağı gibi üretim teknikleri kullanırlar. Bu yöntemler, boru ve gövde tarafındaki sıvıların karışmasını önleyen, dayanıklı ve sızdırmaz bir conta oluşturarak çalışma güvenliğini sağlar. 🛡️

Tüp ile levha arasındaki fark nedir?

Borular, gövde-borulu ısı değiştiricilerde ısı transfer yüzeyini oluşturan silindirik borulardır. Plakalar ise üst üste istiflenmiş ince, oluklu metal levhalardır. Plaka tasarımları, kompakt bir hacimde çok geniş bir yüzey alanı sağlayarak genellikle daha yüksek termal verimlilik sağlar.