Plakalı Isı Eşanjörü Nasıl Tasarlanır

Plakalı ısı eşanjörleri (PHE'ler), ince, oluklu metal plakaların üst üste istiflenmesiyle oluşan kompakt ünitelerdir. Bu plakalar, sıcak ve soğuk akışkanların akışı için alternatif kanallar oluşturur. Akışkanlar (contalar veya kaynaklı contalar sayesinde) ayrı kalır ve genellikle ters akım modunda akarak uzunluk boyunca sıcaklık farkını en üst düzeye çıkarır. Bir akışkan her plakanın bir tarafından, diğer akışkan ise karşı tarafından aktığında, ısı metal üzerinden iletilir. Bu oluklu plaka tasarımı türbülansa neden olur ve çok yüksek ısı transfer katsayıları sağlar, bu nedenleplakalı ısı eşanjörleriGenellikle gövde ve borulu ısı değiştiricilerden daha verimli bir şekilde ısı transferi sağlarlar.

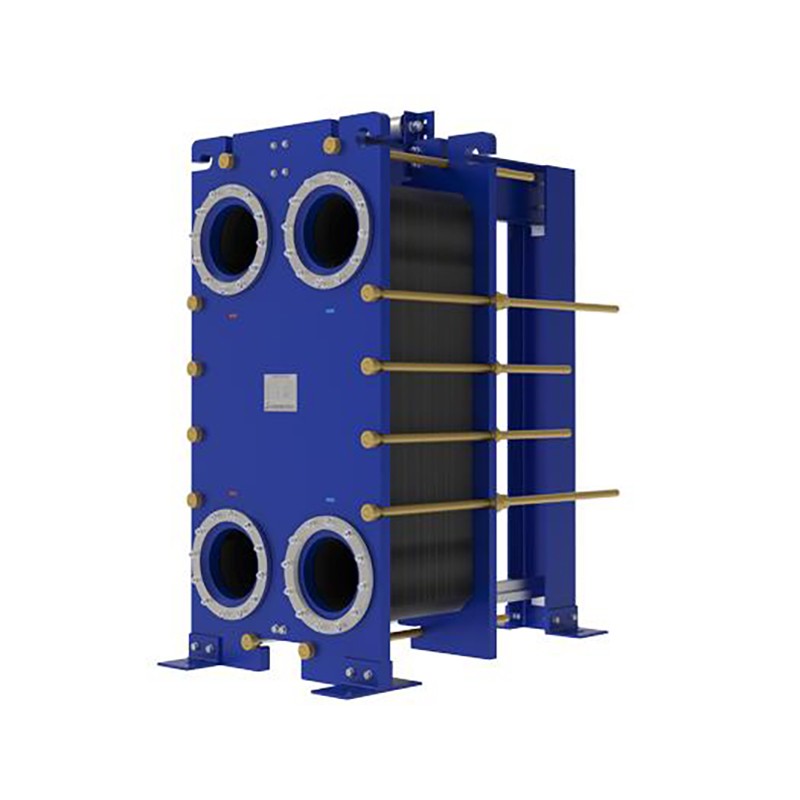

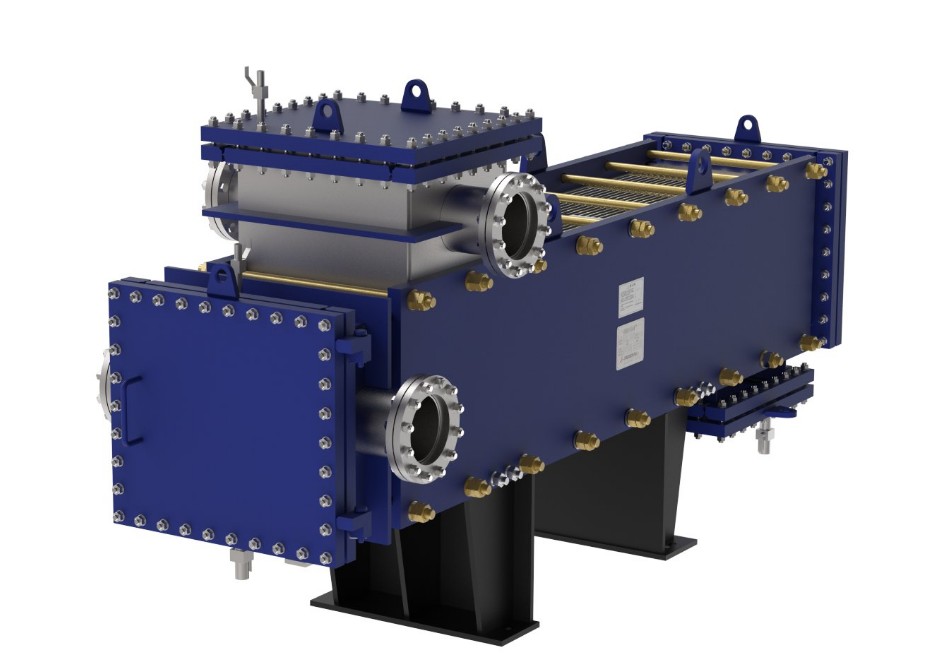

Contalı plakalı ısı eşanjörleriSızdırmaz kanallar oluşturmak için cıvatalı plakalar ve elastomerik contalar (yukarıda gösterildiği gibi) kullanın. Bu plakalar aracılığıyla sıcak ve soğuk akışkanların ters akışı, ısı transferini en üst düzeye çıkarır.

Her plaka geniş bir yüzey alanına ve ince duvarlara sahiptir, bu da hızlı ısı akışı anlamına gelir. Contalı bir plakalı ısı eşanjöründe, plakalar arasındaki kauçuk contalar akışkanları alternatif kanallara yönlendirir. (Kaynaklı tasarımlarda, plakalar conta yerine kaynak veya lehimleme ile sızdırmaz hale getirilir.) Her iki durumda da, sıcak akışkan ısıyı plaka malzemesine, plaka da diğer taraftaki soğuk akışkana aktarır. Soğuk ve sıcak akımlar zıt yönlerde (ters akım) aktığı için, ünite genelinde sıcaklık farkı yüksek kalır ve bu da çok verimli bir ısı transferi sağlar.

Plakalı Isı Eşanjörü Tasarımında Temel Adımlar

Belirli bir uygulama için plakalı ısı eşanjörü tasarlanırken mühendisler birkaç önemli adımı izler:

Doğru eşanjör tipini seçin.Öncelikle gereksinimleri belirleyin: akışkan türü, sıcaklıklar, akış hızları, basınç, alan ve bakım ihtiyaçları. Örneğin, hafif koşullar ve kolay bakım için contalı plakalı eşanjörler yaygındır. Çok yüksek basınçlar veya agresif ortamlar için HT-Bloc veya baskılı devre eşanjörleri gibi kaynaklı tipler veya plaka ve gövde özelliklerini birleştiren TP tasarımları gerekebilir. Geniş aralıklı kaynaklı tip gibi özel formlar, sırasıyla çok viskoz/katı yüklü akışkanlar veya aşırı koşullar için seçilir.

Isı yükünü ve ihtiyaç duyulan alanı hesaplayınız.Sonra, termal yükü belirleyinQ(genellikle proses verilerinden veya istenen sıcaklık değişiminden) ve gerekli ısı transfer alanını hesaplayın. Temel ısı transferi denklemini kullanarakQ = U × A × ΔT_lm, alan hesaplanırAGerekli. BuradaSengenel ısı transfer katsayısıdır (akışkan özellikleri ve plaka karakteristiklerinden tahmin edilir) veΔT_lmakışkanlar arasındaki logaritmik ortalama sıcaklık farkıdır. Daha yüksekSenveya daha büyük plaka alanı daha fazla ısı yükü getirir. Uygulamada, plaka sayısı, toplam plaka alanının karşılayacağı şekilde seçilir.A = Q / (U × ΔT_lm).

Basınç düşüşünü tahmin edin.Sıvılar plakalardan akarken sürtünme kayıpları meydana gelir. Tasarımcılar, bilinen akış hızlarını, plaka aralıklarını ve oluklu yapılarını kullanarak her iki taraftaki basınç düşüşünü hesaplar. Sürtünme faktörü ve kanal uzunluğu, ortaya çıkan basınç düşüşünün sistem için kabul edilebilir olduğundan emin olmak için bir akışkan akış formülüne dahil edilir. Düşüş çok büyükse, boğulmayı azaltmak için daha fazla plaka eklenebilir (alan artırılabilir) veya plaka geometrisi değiştirilebilir (örneğin, geniş aralıklı bir tasarımda daha büyük geçişler).

Malzemeleri ve bileşenleri seçin.Malzeme seçimi kimyasal uyumluluğa ve sıcaklığa bağlıdır. Yaygın plaka malzemeleri, genel kullanım için paslanmaz çelik (örneğin 316L), aşındırıcı akışkanlar için titanyum veya nikel alaşımları ve çok yüksek sıcaklıklar için özel alaşımlardır. Contalar (kullanılıyorsa) akışkana (NBR, EPDM, Viton vb.) ve sıcaklığa uygun olmalıdır. Kaynaklı eşanjörlerde (HT-Bloc, TP, geniş aralıklı) conta kullanılmadığından, çok yüksek basınç ve sıcaklık değerlerine olanak tanır.

Tasarımı gözden geçirin ve mümkünse test edin.Ön tasarımdan sonra, ısı transferini ve hidroliği doğrulamak için eşanjörü simüle etmek veya prototipini oluşturmak iyi bir uygulamadır. Bir rehberin belirttiği gibi, "istenen ısı transfer hızını ve basınç düşüşünü sağlamak için tasarımı simülasyon veya deneysel testler kullanarak doğrulayın." Hedeflere ulaşmak için plaka sayısını, konfigürasyonu veya çalışma parametrelerini gerektiği gibi ayarlayın.

Bu adımlar (seçim, termal boyutlandırma, basınç düşüşü kontrolü, malzeme seçimi, doğrulama) sağlam bir tasarım sağlar. Bu süreçte, bilinen ürün ailelerine referans vermek yardımcı olabilir: örneğin,HT-Bloc kaynaklı plakalı eşanjörleryüksek basınçlı servis için tamamen kaynaklı plaka paketleri kullanın;Geniş aralıklı kaynaklı eşanjörlerçamurların kirlenmesini önlemek için genişletilmiş kanallar sunmak; veBaskılı devre değiştiricilerAşırı koşullar için difüzyonla bağlanmış mikrokanallar kullanın.

Tasarım Formülü: Isı Görevi ve LMTD

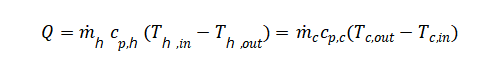

Isı değiştirici tasarımında temel formül ısı dengesidir:

Q = ṁ_h × c_{p,h} × (T_{h,in} – T_{h,out})

= ṁ_c × c_{p,c} × (T_{c,çıkış} – T_{c,giriş})

veya

Aboneliklerin olduğu yerH,CSıcak ve soğuk akışkanları ifade eder. Bu, enerji dengesini sağlar: Sıcak akışkanın kaybettiği ısı, soğuk akışkanın kazandığı ısıya eşittir.

Bir diğer önemli ilişki ise ısı transferi denklemidir:

Q = U × A × ΔT_lm

BuradaSen(toplam ısı transfer katsayısı) plakalı eşanjörün ısıl iletkenliğini temsil eder (akışkan konveksiyonuna, plaka malzemesine ve kirlenmeye bağlıdır),Aplakaların toplam yüzey alanıdır veΔT_lmSıcak ve soğuk akışlar arasındaki logaritmik ortalama sıcaklık farkıdır. LMTD formülü, sıcaklık farkının eşanjör boyunca değiştiğini hesaba katar. Basitçe söylemek gerekirse, önce şu hesaplanır:ΔT_lm = (ΔT₁ – ΔT₂) / ln(ΔT₁ / ΔT₂),NeresiΔT₁VeΔT₂iki uçtaki sıcaklık farklarıdır.

İleQbilinen ve bir tahminSen, gerekli alanA = Q / (U × ΔT_lm)Tasarımcılar sıklıkla şunu tekrarlar: Tahmin etmek için bir plaka deseni veya malzemesi varsayarlar:Sen(sıvı-sıvı PHE'ler için birkaç binden 7000 W/m²·K'ye kadar değişebilir), hesaplayınA, ardından plaka alanlarının toplamının karşılayacağı bir plaka sayısı seçinADaha karmaşık boyutlandırma için NTU-etkinlik yöntemleri de kullanılabilir, ancakU × A × ΔT_lmyaklaşım ortak bir başlangıç noktasıdır.

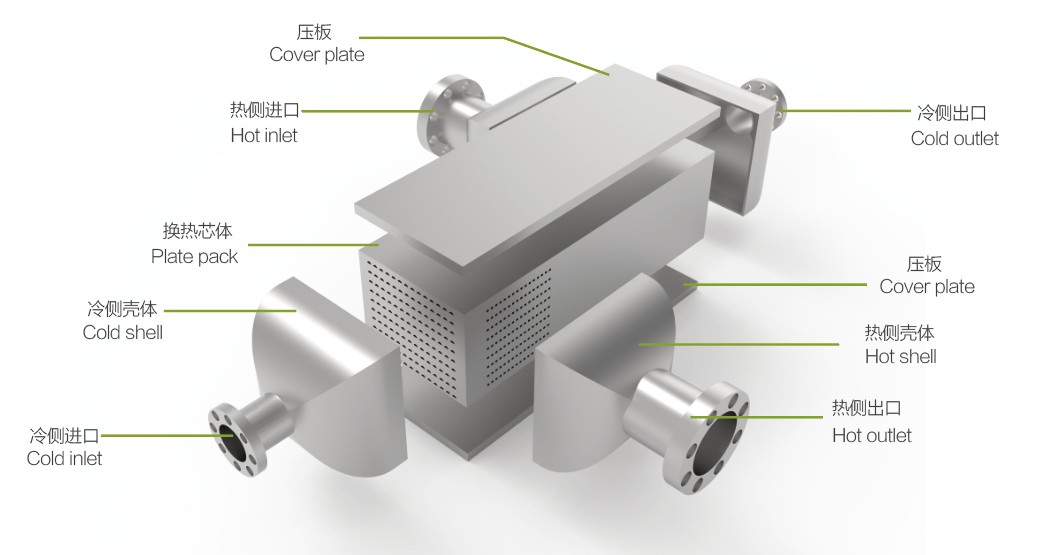

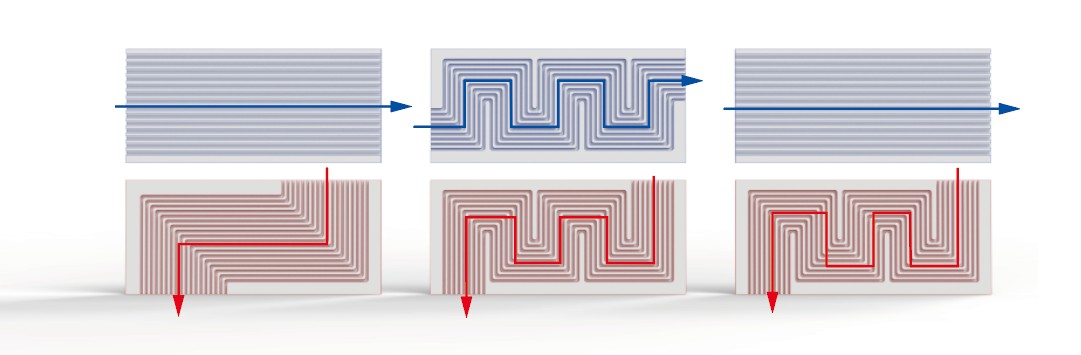

Baskılı devre ısı eşanjörleri, mikro kanallı plakalara (yukarıda gösterilmiştir) dayanır. Her plaka, kompakt bir hacimde geniş bir yüzey alanı oluşturmak için dar kanallarla (mavi ve kırmızı akışlar) oyulmuştur. Genel ısı transferi aşağıdaki gibidir:Q = U × A × ΔT_lm, bu yüzden son derece büyüklerA/ses ve yüksekSenüstün performans göstermek.

Endüstri Uygulamaları ve Tasarım Hususları

Plakalı eşanjörler birçok sektörde kullanılmaktadır. Her uygulamanın kendine özgü gereksinimleri vardır:

Kimyasal İşleme:

Kimyasal tesisler genellikle aşındırıcı veya toksik sıvılarla çalışır ve yüksek basınç veya sıcaklıklar gerektirebilir. Buradaki tasarımlar, özel alaşımlardan yapılmış kaynaklı PHE'leri (sızdıran conta yok) tercih eder. Örneğin, HT-Bloc tamamen kaynaklı bir eşanjör, plaka verimliliğini gövde ve boru dayanıklılığıyla birleştirerek zorlu kimyasal döngülerde hizmet vermeyi mümkün kılar. Askıda kalan katalizörlerden veya katılardan kaynaklanan kirlenmeyi önlemek için akış kanallarının ultra dar olanlardan biraz daha geniş olması gerekebilir. Hastelloy veya titanyum gibi malzemeler yaygındır. Kolay temizlik önemlidir; birçok işlem yerinde temizliğe (CIP) olanak tanır; bu nedenle bakım için açılabilir tasarımlar (cıvatalı çerçeveler) kullanılabilir.

HVAC (Isıtma/Havalandırma/Klima):

HVAC sistemleri genellikle orta basınçlarda su ve glikol devrelerini ısıtma veya soğutmayı içerir.contalı plakalı eşanjörlerDüşük maliyetleri ve kolay bakımları nedeniyle oldukça yaygındırlar. Enerji geri kazanımı ve soğutucu/yoğuşturucu görevlerinde mükemmeldirler. Tasarım vurgusu, sınırlı bir alanda verimliliği en üst düzeye çıkarmaktır. Sıvılar nispeten temiz olduğundan, maksimum ısı transferi için dar plakalar (yüksek oluklu) kullanılabilir. Contalar, kapasitenin değişmesi durumunda temizlik veya plaka ekleme için kolayca sökülebilir. Tipik malzemeler paslanmaz çelik (316L) ve standart conta elastomerleridir. HVAC'deki basınç değerleri mütevazıdır (genellikle < 20 bar), bu nedenle standart contalı üniteler yeterlidir.

Güç Üretimi:

Enerji santralleri (fosil veya nükleer) yüksek sıcaklık ve yüksek basınç akımlarına (buhar, süperkritik akışkanlar) sahiptir. Baskılı devre ısı değiştiriciler (PCHE'ler) ilk olarak nükleer ve LNG için geliştirilmiş olup, günümüzde enerji çevrimlerinde de kullanılmaktadır.PCHEMikro kanallı plakalar, katı bir blok halinde difüzyonla birleştirilmiş olup, olağanüstü mukavemet ve küçük, yüksek verimli geçişler sağlar. Normal PHE'lerin çok ötesinde, ~1000 bar ve 900°C'ye kadar çalışabilirler. Daha az aşırı güç gerektiren uygulamalarda (örneğin, kazan besleme suyu ısıtması), TP tipi kaynaklı plakalı eşanjörler, kompaktlığı sağlamlıkla birleştirir. Bunlar, bakım için açılabilir gövdelere sahip olabilir ve çevrim için kabul edilebilir basınç düşüşlerine izin verebilir. Her durumda temizlik kritik öneme sahiptir (sızıntı olmaması), bu nedenle tamamen kaynaklı veya difüzyonla birleştirilmiş tasarımlar tercih edilir.

Yiyecek ve İçecek:

Gıda endüstrisi, hijyenik ve kolay temizlenen eşanjörlere ihtiyaç duyar. Contalı PHE'ler, sütün pastörizasyonu, bira yapımında şıra ve meyve sularının ısıtılması/soğutulması için yaygın olarak kullanılır. Plakalar genellikle paslanmaz çelikten (bazen 316L) ve FDA onaylı contalardan oluşur. Birçok ünite, plakaların yıkanıp temizlenebilmesi veya değiştirilebilmesi için açık çerçeveler üzerine inşa edilmiştir. Partikül içeren ürünler (örneğin posalı meyve suları, şeker kamışı suyu) için,geniş aralıklı plakalı eşanjörlerkullanılır. Bunlar, katı parçaları tıkanmadan tolere eden genişletilmiş akış kanallarına sahiptir. Geniş aralıklı tasarımlar yine de kaynaklı ve basınç derecelidir, ancak kanal şekilleri "ölü bölgeler" ve tıkanmaları önler. Amaç, sıkı sıcaklık kontrolünü sağlarken nazik kullanım (ürün kaymasını önlemek) sağlamaktır. Genellikle CIP (yerinde temizleme) sistemleri entegredir ve plaka olukları daha hafif olabilir.

Geniş aralıklı kaynaklı plakalı ısı eşanjörleri (yukarıdaki mavi ünite gibi), viskoz veya partikül yüklü sıvıları işler. Geniş kanallar tıkanmayı önlerken, oluklu plaka tasarımı yüksek termal verimliliği korur.

Bu örneklerin ötesinde, petrokimyadan ilaç sektörüne kadar neredeyse her sektör, bir şekilde plakalı eşanjörler kullanır. Temel gereksinimler sektöre göre değişir: kimya tesislerinde gerilim korozyon direnci ve basınç dayanımı, HVAC'de kompaktlık ve servis kolaylığı, enerji santrallerinde termal performans ve basınç, gıda/içecek sektöründe ise hijyen ve kirlenme direnci ön plandadır. Tasarımcılar, uygulamanın gereksinimlerini anlayarak doğru plaka geometrisini, sızdırmazlık yöntemini, malzemeyi ve genel konfigürasyonu seçerler.

Çözüm

Plakalı bir ısı eşanjörü tasarlamak, ısı transferi prensiplerinin ve özel proses ihtiyaçlarının net bir şekilde anlaşılmasını gerektirir. Temel bilgilerle başlayın: Bir plakalı eşanjör, sıcak ve soğuk akışkanların dönüşümlü plakalar üzerinden ters yönde akmasıyla çalışır ve çok verimli bir ısı değişimi sağlar. Ardından sistematik adımları izleyin: tipi seçin (contalı, kaynaklı, baskılı devre vb.), termal yükü ve gerekli alanı hesaplayın, basınç düşüşlerinin kabul edilebilir olduğundan emin olun, uyumlu malzemeler seçin ve tasarımı doğrulayın.

Seçimler farklı sektörlere göre şekillenecektir: örneğin, HT-Bloc kaynaklı plakalı eşanjörler, plaka verimliliğini yüksek basınç dayanıklılığıyla birleştirir; Geniş Aralıklı plakalı eşanjörler ise katı madde içeren gıda veya madencilik uygulamalarında mükemmel performans gösterir ve PCHE'ler kompakt enerji santrali çözümleri sunar. Mühendisler, bu tasarım prensiplerini uygun ürün tipi ve malzemelerle harmanlayarak, her plakalı ısı eşanjörünün amaçlanan hizmette güvenilir bir şekilde çalışmasını sağlar.

Daha fazla danışmanlık ve tartışmaya ihtiyacınız varsa lütfen bizimle iletişime geçmekten çekinmeyin.bize Ulaşın.

E-posta:info@shphe.com

WhatsApp / Cep: 86 15201818405