Baskılı Devre Isı Eşanjörlerinin Boyutlandırılması: Kapsamlı Bir Kılavuz

Baskılı devre ısı eşanjörleri(PCHE'ler), zorlu koşullar için tasarlanmış, kompakt, plakalı ısı eşanjörlerinin son teknoloji ürünü bir sınıfıdır. İnce metal plakalardan (genellikle paslanmaz çelik veya nikel alaşımı) oluşurlar ve bu plakalara ince mikro kanallar kimyasal olarak aşındırılır, ardından difüzyonla birleştirilerek sağlam bir blok haline getirilirler. Bu yenilikçi yapı, küçük bir alanda olağanüstü geniş bir ısı transfer yüzey alanı sunar.

SHPHE'ninPCHEs, 1000 bar'a kadar basınçlarda ve 850-900°C'ye kadar yüksek sıcaklıklarda çalışabilir; bu koşullar, geleneksel ısı değiştiricilerin arızalandığı koşullardır. Difüzyonla birleştirilmiş mikro kanal ağı ayrıca yüksek mukavemet ve korozyon direnci sağlar. Sonuç, dikkate değer ölçüde kompakt boyuta ve yüksek termal verimliliğe sahip bir ısı değiştiricidir; örneğin, benzer bir borulu üniteden yaklaşık 5-10 kat daha küçük bir kapladığı alan.

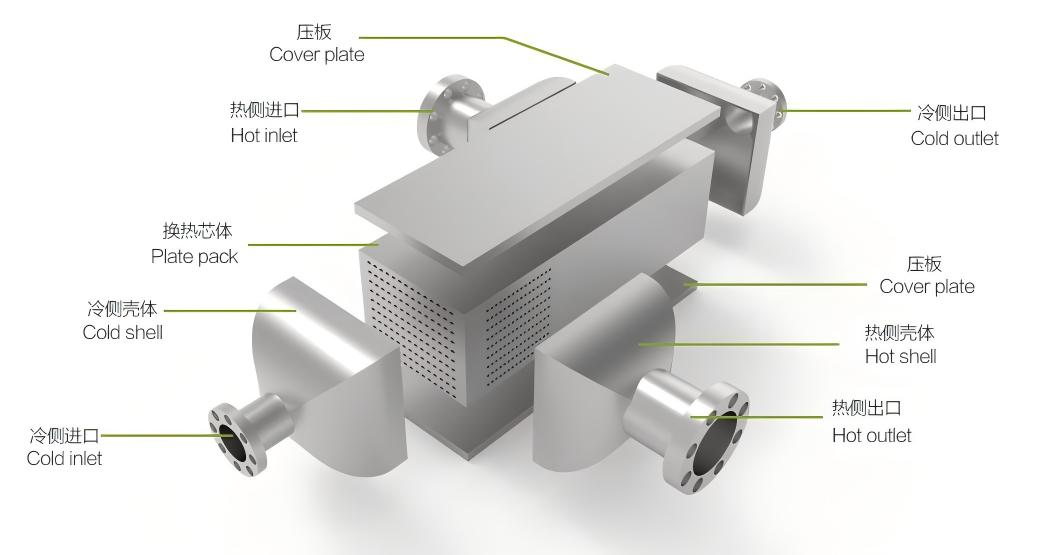

Şekil: Baskılı Devre Isı Eşanjörünün Yapısı. Kazınmış mikro kanallara sahip ince plakalar üst üste konularak difüzyonla birleştirilerek sağlam bir blok haline getirilir. Kapak plakaları ve kolektör kabukları, sıcak ve soğuk akışkanlar için giriş/çıkış manifoldlarını oluşturur.

Yukarıdaki çizim, tipik bir PCHE düzeneğini göstermektedir. Kapak plakaları giriş ve çıkış gövdelerine bağlanır ve çekirdek, kanal plakalarından oluşan bir yığındır. Her kanal plakası, ince metal duvarlarla ayrılmış sıcak veya soğuk akışkanı taşır. Akışkanlar, karşıt veya çapraz akışlı yollarda akabilir ve bu da log-ortalama sıcaklık farkını en üst düzeye çıkarır. Plakalar tek bir monolit halinde birleştirildiğinden, plaka katmanları arasında conta veya ek yeri yoktur; bu da sızıntı yollarını ortadan kaldırır ve ultra yüksek basınçlarda çalışmayı mümkün kılar.

Baskılı Devre Isı Eşanjörü Uygulamaları

Petrol ve GazSıvılaştırılmış doğal gaz tesislerinde ve gazlaştırma ünitelerinde, PCHE'ler önceden soğutulmuş metan çevrimlerinde, son flaş gazı geri kazanımında, kaynama gazı işlemede ve buharlaştırıcı görevlerinde kullanılır. Kriyojenik performans (-196°C'ye kadar) ve yüksek basınç kapasitesi, PCHE'leri yakıt gazı ısıtıcıları ve yüzer gazlaştırıcılarda ısı geri kazanımı için ideal hale getirir.

- Hidrojen Yakıtlandırma ve İşlemeHızlı hidrojen yakıt ikmal istasyonları, dolum oranlarını en üst düzeye çıkarmak için yüksek basınçlı H₂'nin hızlı ön soğutulmasına güvenir. PCHE'ler (özellikle özel 3 boyutlu aşındırılmış kanallara sahip olanlar), hidrojeni 700 bar'dan depolama koşullarına önceden soğutmak için kullanılır ve bu da pompa gücünü ve bekleme sürelerini azaltır. Daha genel olarak, hidrojen sıvılaştırma ve işleme, PCHE'lerin yüksek basınç dayanıklılığından yararlanabilir.

- Kimyasal ve Petrokimya Tesisleri: PCHE'ler, yüksek basınçlı hidrokarbon işleme, rafinasyon ve petrokimya görevlerinde zaman içinde test edilmiştir. Gaz çiğ noktası kontrolü, reaktör ara kademe soğutması, asit gazı soğutması ve sıkı temizlik gerektiren proseslerde yoğuşma gibi görevleri yerine getirirler. Küçük akışkan envanterleri ve yüksek termal verimlilikleri, onları temiz ve kritik hizmetler için uygun hale getirir. (Örneğin, nikel alaşımlı PCHE'ler, sert akışkanlara ve yüksek sıcaklıklara dayanmak için kimyasal işlemede yaygın olarak kullanılmaktadır.)

- Güç Üretimi: Gelişmiş güç çevrimlerinde, PCHE'ler reküperatörlerde ve jeneratörlerde kullanılır. Tüm akışların 200-300 bar veya daha yüksek olduğu süperkritik CO₂ çevrimlerinde, PCHE'ler ~600°C sıcaklık kaymalarına ve büyük basınç farklarına dayanabilir. Ayrıca nükleer enerjide (buhar jeneratörü yerine) ve gaz türbini yakıt gazı ısıtmasında da kullanılırlar. Ultra yüksek basınç değerleri (bazı tasarımlarda ~1250 bara kadar), onları yeni çevrimler için cazip hale getirir.

Yenilenebilir Enerjive Depolama:PCHE'ler yoğunlaştırılmış güneş enerjisi, uzun süreli termal depolama (erimiş tuzlar, vb.) ve yüksek çevrim verimliliği ile kompakt ısı değişiminin kritik öneme sahip olduğu karbon yakalama sistemleri için ilgi görüyor.

PCHE Boyutlandırmasında Temel Hususlar

- Isıl Görev (Isı Transferi Gereksinimi):Öncelikle gerekli ısı yükünü hesaplayınQProses verilerinden (kütle akış hızları, özgül ısılar ve sıcak ve soğuk akışkanların sıcaklık değişimleri) yararlanın. Ayrıca, logaritmik ortalama sıcaklık farkını (LMTD) veya gerekli çıkış sıcaklıklarını belirleyin. Isı görevi ve LMTD, gerekli toplam ısı transfer alanını şu ilişki aracılığıyla belirler:

NeresiSengenel ısı transfer katsayısıdır. - Akışkan Akış Oranları ve Hızı:Her bir akışkanın (sıcak ve soğuk tarafların) kütle akış hızları göz önüne alındığında, hızı hesaplamak için başlangıç kanal boyutlarını seçin. Örneğin, her kanalın kesit alanı

, akışkan hızı Hız, akış rejimini belirler (Reynolds sayısı) ) ve böylece ısı transferi ve basınç düşüşü. PCHE mikrokanalları genellikle 0,4–4 mm hidrolik çapa sahiptir, bu nedenle akışlar hıza ve akışkana bağlı olarak laminerden türbülansa kadar değişebilir. - Kanal Geometrisi ve Yapılandırması:Kanal şekline, genişliğine () karar verin

) ve uzunluk. PCHE üreticileri genellikle kanal desenleri (düz, zikzak, dalgalı, 3 boyutlu vb.) ve plaka oluk profilleri katalogları sunar. Daha dar kanallar yüzey alanını artırır (ısı transferini artırır) ancak aynı zamanda basınç düşüşünü de artırır. Seçilen geometri, gerekli ısı transferini sağlarken basınç düşüşü sınırlarını karşılamalıdır. Kimyasal aşındırma çok esnek olduğundan, PCHE'ler basit kanatçık plakalarında imkansız olan karmaşık serpantin veya dağıtıcı desenleri uygulayabilir. Ürün parametreleri ilk seçimleri yönlendirebilir; örneğin, SHPHE tipik kanal boşluklarını 0,4 ila 4 mm ve plaka kalınlığını 0,5 ila 2 mm olarak listeler. - Isı Transfer Katsayısı Hesabı:Konvektif ısı transfer katsayısını tahmin etmek için korelasyonları kullanınHHer iki tarafta. Birçok PCHE tasarımı (birkaç milimetrelik yarım daire kanalları) için, Nu ve sürtünme faktörü korelasyonları literatürden veya CFD verilerinden elde edilebilir. Örneğin, bir çalışma 2 mm yarım daire kanalları için şunları verir:

- Alan ve Kanal Sayısı:Bir kereSentahmin ediliyor, çözülüyor

Toplam ısı transfer alanı için gereken değer. Bir PCHE'de, alan tüm kanal duvarlarının toplamından elde edilir. Her kanal plakasında genişlikte paralel kanallar ve uzunluk ve var plakalar varsa, toplam alan yaklaşık olarak (Neresi (Eğer varsa asimetriyi hesaba katar). Buradan, gerekli çözüm bulunabilir. Ve Örneğin, 0,5 m²'lik bir etkin alana ihtiyaç duyuluyorsa ve her kanal 0,01 m²'lik bir katkı sağlıyorsa, yaklaşık 50 kanal plakasının üst üste yerleştirilmesi gerekir. - Basınç Düşümü Tahmini:Her iki taraftaki basınç düşüşünü hesaplayın. Belirli bir kanal için Darcy yasası şunu verir:

. Burada kanaldaki ortalama hızdır ve Yukarıdaki korelasyondan sürtünme faktörü. Kanallar küçük olduğundan, basınç düşüşü önemli olabilir; mühendisler, İzin verilen sınır içinde kalır. Düşüş çok yüksekse, kanal boyutu artırılabilir, kanal uzunluğu azaltılabilir (daha fazla paralel kanal/plaka ekleyerek) veya farklı bir akış yolu geometrisi seçilebilir. - Malzeme ve Mekanik Kısıtlamalar:Basınç ve korozyon gereksinimlerine göre plaka malzemesini ve kalınlığını seçin.endüstriyel PCHE'nin plaka kalınlığı, tasarım basıncının tamamına dayanmalıdır; örneğin, SHPHE, 1000 bara kadar basınçlar için 0,5-2 mm arasında plaka kalınlığı belirtmektedir. SS316L, Inconel 625, titanyum veya Hastelloy gibi malzemeler, yüksek sıcaklıklara veya aşındırıcı sıvılara karşı dayanıklılıklarıyla bilinir. Çok yüksek basınçlar, kanal boyutunu veya alanını küçülten daha kalın plakalar veya yüksek mukavemetli alaşımlar gerektirebilir, bu nedenle bu denge tekrar tekrar değerlendirilmelidir.

- Tekrarlama ve Optimizasyon:Yukarıdaki faktörler birbirine bağlı olduğundan, boyutlandırma genellikle yinelemeli olur. Genellikle kanal boşluğu veya sayısı ayarlanır ve yeniden hesaplanır.SenVe

Hem termal görev hem de hidrolik kısıtlamalar karşılanana kadar. Hesaplama araçları veya üretici yazılımları genellikle bu konuda yardımcı olur. Kritik durumlarda (örneğin sCO₂ çevrimleri), geometriyi sonlandırmak için ayrıntılı bir simülasyon kullanılabilir.

Gereksinimleri tanımlayın:Sıcak/soğuk giriş/çıkış sıcaklıklarını, kütle akış hızlarını, izin verilen basınç düşüşlerini ve gerekli görevi toplayın

. Kanal boyutlarını önceden seçin:Bir kanal genişliği (örneğin 1–3 mm) ve levha oluk formunu seçin.

Hızı ve Reynolds sayısını hesaplayın:

, . Isı transfer katsayılarını tahmin edin:Nusselt korelasyonlarını (Nu ve Re) kullanarak elde edin

Ve her iki taraf için de. Genel hesaplama

:Birleştirmek , ve duvar iletimi. Gerekli alanı hesaplayın:

. Kanal sayısını/uzunluğunu belirleyin:Alan formülünü kullanarak bulun

Ve tabak boyutuna uygun. Basınç düşüşlerini kontrol edin:Hesapla

her iki taraf için de. Geometriyi ayarlayın:Eğer

çok yüksek veyaSençok düşükse, kanal genişliğini, plaka sayısını veya akış yolunu değiştirin (bükümler ekleyin, deseni değiştirin) ve tekrarlayın. Mekanik olarak doğrulayın:Duvar kalınlığının ve malzemenin tasarım basıncı ve sıcaklığı için ASME/PED kodlarını karşıladığından emin olun.

Bu süreç boyunca üretim kısıtlamalarına uymak çok önemlidir. Örneğin, kimyasal aşındırma çok karmaşık kanallar (yılanlar, çok geçişli devreler) oluşturabilir, ancak aşırı ince duvarlar (<0,2 mm) aşındırma ve bağlama için pratik değildir. SHPHE yönergeleri, çoğu PCHE için 0,5-2 mm aralığında plaka kalınlıkları önermektedir.

Borulu ve Diğer Eşanjör Tipleriyle Karşılaştırma

PCHE boyutlandırması, geleneksel ısı değiştiricilere göre daha karmaşıktır, ancak önemli avantajlar sağlar. Kabuk-borulu ısı değiştiriciler (STE'ler), bilinen korelasyonlar kullanılarak tasarlanır ve ders kitaplarında genellikle LMTD veya NTU yöntemleri kullanılır. Geniş boruları ve kabukları analizi kolaylaştırır (borulu Nusselt ve sürtünme faktörü grafikleri, doğrudan hesaplamalar). Ancak STE'ler hacimli ve ağırdır. Buna karşılık, bir PCHE'nin mikro kanalları, matematiksel olarak daha karmaşık olmasına rağmen çok daha küçük bir ünite üreten kanal düzeyinde ayrıntılı ısı transferi ve CFD analizi gerektirir.

Plakalı-kanatlı (kanatlı plakalı) eşanjörler de kompakttır, ancak bazı sınırlamaları vardır. Plakalı-kanatlı eşanjörler, her akışkan için mekanik olarak şekillendirilmiş, dönüşümlü kanatçık yığınları kullanır. Mekanik şekillendirme, kanatçık şekillerini kısıtlar (keskin kıvrımlar ve aşırı olukların preslenmesi zordur). PCHE'lerde kimyasal aşındırma çok daha esnektir: çok karmaşık serpantin ve dağıtıcı şekilleri de dahil olmak üzere, bir maske üzerine basılabilen herhangi bir kanal deseni mümkündür. Bu nedenle, PCHE'ler, plakalı-kanatlı eşanjörlerin ulaşamadığı daha yüksek yüzey yoğunluğuna veya özel akış düzenlemelerine (örneğin çok geçişli kompakt tasarımlar) ulaşabilir.

Performans açısından,PCHE'ler genellikle kompaktlık ve verimlilik açısından STE'leri ve PFHE'leri geride bırakır.Çalışmalar, PCHE'lerin borulu bir sisteme kıyasla belirli bir hacimde 4-6 kat daha fazla ısı transfer alanına sığabildiğini ve yaklaşık �'e varan termal verimlilik sağladığını bildirmektedir. Yoğun mikro kanallar ayrıca daha düşük sıvı envanteri sağlar: bir vakada 70 tonluk bir borulu ünite, 11 tonluk bir PCHE ile değiştirilmiştir. Daha küçük envanter, enerji kayıplarını, boru geçişlerini ve hatta gerekli güvenlik tahliye ekipmanı boyutunu daha da azaltır.

Son Bir Not

Bir PCHE'nin boyutlandırılması, akış hızlarına, termal göreve, kanal geometrisine ve basınç düşüşü kısıtlamalarına - geleneksel eşanjörlere göre daha fazla - dikkat gerektirir; ancak bu çaba, PCHE'nin benzersiz avantajlarını ortaya çıkarır. Belirtilen yaklaşımı izleyerek, mühendisler gerekli ısı yükünü çok daha küçük bir alanda karşılayan bir PCHE tasarlayabilirler. PCHE'ler, diğer eşanjörlerin başarısız olduğu aşırı koşullarda (1000 bar, 850°C'ye kadar) mükemmel performans gösterir. İster LNG, ister hidrojen, ister kimyasallar veya elektrik üretimi olsun, bu teknolojiden yararlanmanın anahtarı hassas boyutlandırma ve malzeme seçimidir.

Shanghai Heat Transfer Equipment Co., Ltd. plakalı ısı eşanjörleri ve komple ısı transfer sistemlerinin tasarımı, üretimi, montajı ve servisi konusunda uzmanlaşmıştır.

Daha fazla danışmanlık ve tartışmaya ihtiyacınız varsa lütfen bizimle iletişime geçmekten çekinmeyin.bize Ulaşın.

E-posta: info@shphe.com

WhatsApp /Cep: 86 15201818405