Baskılı Devre Isı Eşanjörlerini (PCHE'ler) Anlamak

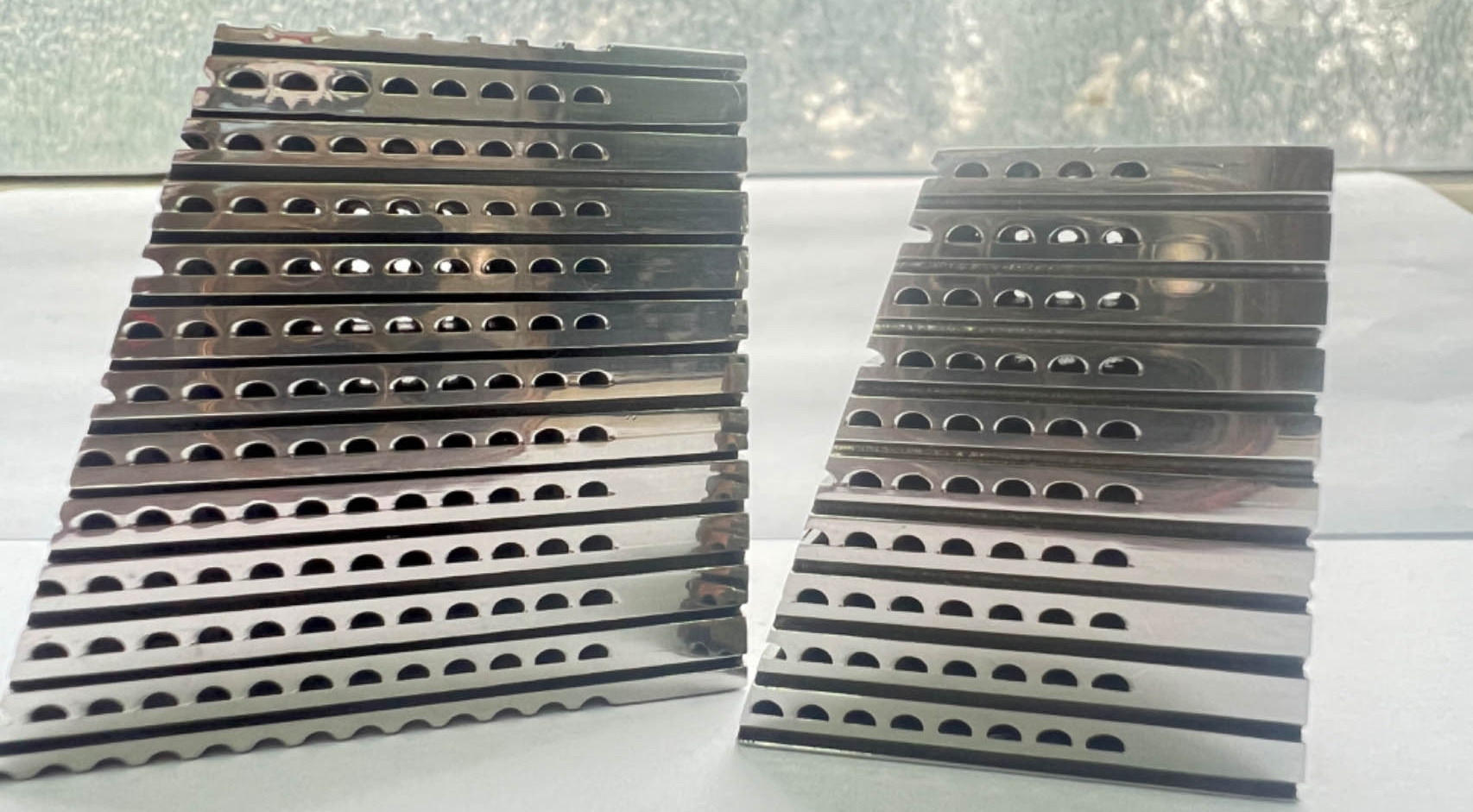

Baskılı Devre Isı Eşanjörleri (PCHE'ler), zorlu çalışma koşulları için tasarlanmış ultra kompakt, difüzyon kaynaklı plakalı ısı eşanjörleridir. Geleneksel borulu veya lehimli plakalı eşanjörlerin aksine, PCHE'ler yüzeylerine mikro kanallar kazınmış ince metal plakalardan oluşur.

Bu plakalar kimyasal olarak aşındırılır (baskılı devre kartlarına benzer şekilde), ardından üst üste istiflenir ve difüzyonla birleştirilerek monolitik bir blok oluşturulur. Bu yapı, olağanüstü derecede büyük bir yüzey alanı-hacim oranı sağlar: aşındırılmış mikro kanallar, ısı transfer alanını en üst düzeye çıkarırken boyutu en aza indirir.

PCHE850 °C'ye kadar sıcaklıklarda ve 1.000 bara kadar basınçlarda rutin olarak çalışırlar; bu da geleneksel tasarımların sınırlarının çok ötesindedir. Sonuç, agresif akışkanlar ve titreşime eğilimli ortamlar için ideal, sağlam ve sızdırmaz bir eşanjördür. Kısacası, bir PCHE, yüksek basınç ve yüksek sıcaklık görevleri için çığır açan kompakt bir ısı eşanjörüdür.

Baskılı Devre Isı Eşanjörlerinin Avantajları

Baskılı Devre Isı Eşanjörünün tasarımıGeleneksel eşanjörlere kıyasla birçok önemli avantaj sunarak modern endüstri için cazip hale getirir:

Olağanüstü Termal Verimlilik:

Yoğun mikrokanal geometrileri sayesinde, PCHE'ler �-98'e varan termal verimlilik sağlayabilir. Karmaşık akış yolları, akışkanlar arasında neredeyse tam bir ısı alışverişi sağlayarak, borulu ünitelerin performansını çok aşar. Yüksek verimlilik, daha düşük yaklaşma sıcaklıkları ve daha az enerji kaybı anlamına gelir.

Kompakt Boyut ve Yüksek Isı Akışı:

Her bir plakaya çok sayıda küçük kanal kazınarak, PCHE'ler küçük bir hacme devasa bir ısı transfer yüzeyi sığdırır. Bu, minimum yer kaplayan ultra kompakt bir tasarım sağlar. Örneğin, foto-aşındırılmış mikrokanallar, minimum alanda maksimum verimlilik sağlayan "ısı transfer alanıyla dolu katı bir çekirdek" oluşturur. Mühendisler, eşdeğer borulu eşanjörlere kıyasla �-90 civarında alan tasarrufu sağladığını sıklıkla belirtmektedir.

Yüksek Basınç ve Sıcaklık Yeteneği:

PCHE'lerAşırı koşullara dayanacak şekilde üretilmiştir. Sektör liderleri, 1.000 bar'a kadar ve -196°C ile 850°C (ve hatta daha yüksek) arasında çalışma aralıkları bildirmektedir. Difüzyonla bağlanmış çekirdeğin akış kanallarında mekanik bağlantı veya conta bulunmadığından, 1.000 bar'ın üzerindeki basınçlara dayanabilir. Bu sağlamlık, PCHE'leri süperkritik akışkanlar, sıkıştırılmış gazlar ve kriyojenik uygulamalar için uygun hale getirir.

Mekanik Dayanıklılık ve Güvenilirlik:

Tamamen kaynaklı çekirdek, yaygın arıza noktalarını ortadan kaldırır. Aktif akış alanlarında conta veya lehim bağlantısı bulunmadığından, PCHE'ler akış titreşimleri veya titreşimlerden kaynaklanan sızıntı ve yorgunluğa karşı dayanıklıdır. Ayrıca, difüzyon bağlama, ana metalin (genellikle paslanmaz çelik veya nikel alaşımları) tam mukavemetini ve korozyon direncini koruyarak olağanüstü dayanıklılık sağlar. Petrokimya reaktörlerinden roket motorlarına kadar aşındırıcı veya yüksek titreşimli ortamlarda, PCHE'ler diğer eşanjörlerin arızalanabileceği yerlerde sızdırmaz hizmet sağlar.

Özelleştirilebilir Akış Geometrisi:

PCHE'lerin benzersiz güçlü yönlerinden biri tasarım esnekliğidir. Kanallar fotolitografi kullanılarak kazındığından, üreticiler her uygulamaya göre ayarlanmış karmaşık, ters akışlı veya çapraz akışlı desenler uygulayabilirler. Bu tasarım özgürlüğü, herhangi bir akışkan çifti için ısı transferi ve basınç düşüşü optimizasyonunu sağlar. Uygulamada, mühendisler genellikle ısı transferi, basınç düşüşü ve akış dağılımını dengelemek için özel oluk profilleri ve kanal düzenleriyle PCHE plakaları tasarlarlar.

Bu avantajlar gerçek hayatta tasarruf anlamına gelir. Örneğin, saha çalışmaları, yüksek ısı geri kazanımı sayesinde PCHE'lerin borulu ünitelere kıyasla pompa işini ve enerji tüketimini 0'a kadar azaltabildiğini göstermektedir. Kompakt yapıları, malzeme maliyetlerini ve kurulum alanını da azaltır. Kısacası, PCHE'ler sektör lideri termal performans, minimum basınç düşüşü ve kullanım ömrü boyunca maliyet tasarrufu sağlar.

PCHE'lerin Endüstriler Arası Uygulamaları

Sağlamlıkları ve verimlilikleri nedeniyle PCHE'ler zorlu sektörlerde yaygın olarak kullanılmaktadır:

Petrol ve Gazve LNG:

PCHE'ler, akış yukarısı ve LNG proseslerinde yaygın olarak kullanılır. LNG sıvılaştırma/yeniden gazlaştırma işlemlerinde, gazın ön soğutulması ve alt soğutulması için kriyojenik sıcaklıkları ve yüksek basınçları yönetirler. Yüzen Depolama Yeniden Gazlaştırma Üniteleri (FSRU'lar) ve LNG taşıyıcılarında, PCHE'ler yakıt-gaz buharlaştırıcı üniteleri ve BOG (kaynama gazı) geri kazanım eşanjörleri olarak hizmet verir. Ayrıca, açık deniz gaz sıkıştırma tesislerinde hidrokarbon akımlarını ısıtıp soğutarak gaz-yağ ayrımını ve çiğlenme noktasını iyileştirirler.

Güç Üretimi veYenilenebilir Enerji:

Güç ve yenilenebilir enerji sistemlerinde, PCHE'ler ısı geri kazanımı ve yüksek sıcaklık çevrimlerinde mükemmel performans gösterir. Yoğunlaştırılmış güneş enerjisi için süperkritik CO₂ (sCO₂) güç çevrimlerinde kullanılırlar ve kapalı devre çevrimlerde verimliliği artırırlar. Türbin santrallerinde ise PCHE'ler yanma öncesinde yakıt gazını önceden ısıtır ve atık ısı geri kazanımını yönetir. Nükleer santraller (gelişmiş reaktör tasarımları dahil) de reaktör soğutma sıvısı ve yardımcı ısı değişimi görevleri için PCHE'leri kullanır.

Kimyasalve Petrokimya İşleme:

Kimya tesisleri, alanın dar olduğu veya zorlu koşulların hüküm sürdüğü her yerde PCHE'ler kullanır. Örnekler arasında yüksek basınçlı reaktörler (örneğin hidrojenasyon), özel gaz boru hatları ve petrokimya krakerlerindeki geri akış kondansatörleri bulunur. Sıklıkla kullanılan korozyona dayanıklı alaşımlar (Inconel, Hastelloy), PCHE'lerin geleneksel eşanjörleri hızla bozabilecek agresif sıvılarla (asitler, amonyak, klor) temas etmesini sağlar.

Deniz veAçık deniz:

LNG taşıyıcılarının yanı sıra, PCHE'ler deniz tahrik ve yardımcı sistemlerinde de kullanılmaktadır. Gaz yakıtlı gemilerde, atık ısıyı kompakt bir şekilde geri kazanır ve yakıtı önceden ısıtır. Açık deniz platformlarında ve FPSO'larda, PCHE'ler kompresör ve pompalardan ısı geri kazanımı veya sınırlı alanlarda besleme suyunun şartlandırılması için kullanılır.

Havacılık ve Savunma:

Yüksek basınç ve sıcaklık yönetimi, havacılık ve uzay alanında kritik öneme sahiptir. PCHE'ler, roket motoru soğutmasında (yakıt tarafı reküperatörleri) ve uzay araçlarında yaşam desteği ısı geri kazanım devrelerinde kullanılır. Kompakt bir yapıda çok yüksek basınçları ve kriyojenik sıvıları (sıvı oksijen veya hidrojen gibi) idare etme kabiliyetleri eşsizdir.

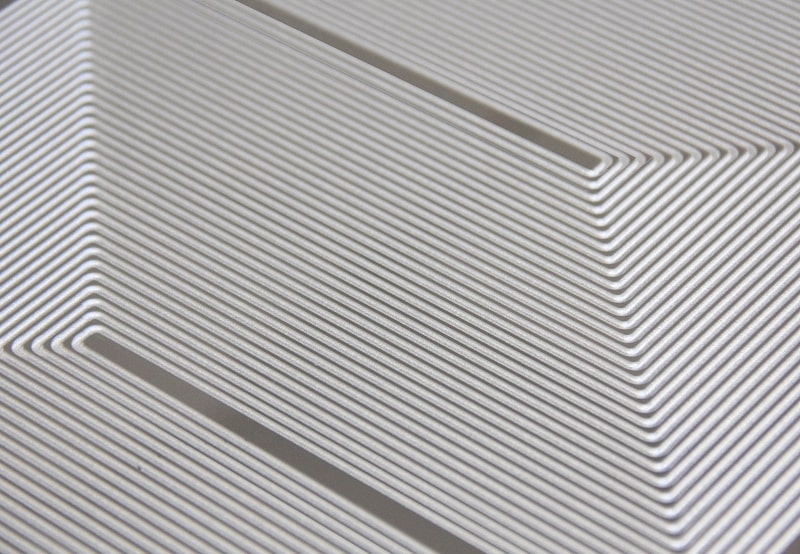

PCHE Üretiminde Kimyasal Aşındırma ve Geleneksel Üretim

PCHE performansının anahtarı, plakalarının üretiminde kullanılan kimyasal aşındırma işlemidir. Baskılı devre kartlarına benzer şekilde, mikrokanallar fotokimyasal aşındırma ile oluşturulur: bir metal plakaya (paslanmaz çelik, titanyum vb.) bir fotorezist maske uygulanır, ardından kaplanmamış alanlar asit aşındırma maddeleriyle eritilir. Bu aşındırma adımı, yüksek verimli ısı transferi için gereken hassas kanal geometrisini sağlar.

Kimyasal aşındırma, geleneksel yöntemlere kıyasla birçok üretim avantajı sunar:

Karmaşık Kanal Geometrileri:

Mekanik delme veya damgalamanın aksine, fotokimyasal aşındırma temassızdır ve hareketli alet kullanılmaz, bu nedenle çapaklanma veya alet aşınması olmadan çok ince ve karmaşık kanal desenleri üretebilir. Bu, kanal düzeninde tam tasarım özgürlüğü sağlayarak yüzey alanını en üst düzeye çıkarır. Buna karşılık, geleneksel plakalı eşanjörler genellikle basit dalgalı veya preslenmiş desenlerle sınırlıdır, çünkü daha derin veya daha karmaşık şekillerin damgalanması plakayı bozar.

Stressiz Tabaklar:

Mekanik yöntemler (damgalama, delme veya hatta lazer kesim) metalde kalıntı gerilimler ve deformasyonlara neden olur. Buna karşılık, kimyasal aşındırma, plakayı düz ve gerilimsiz bırakır. Foto aşındırma, CNC işleme, damgalama ve lazer işleme gibi düzlüğü bozabilecek yöntemlerin aksine, mekanik veya termal gerilim bırakmaz. Düzlemselliğin korunması, plaka yığını boyunca düzgün temas sağlayarak, sonraki difüzyon-bağlama adımı için çok önemlidir.

Yüksek Hassasiyet ve Tekrarlanabilirlik:

Aşındırma işlemi, iyi kontrol edilen kimyasal kinetik ve fotomaskeler tarafından yönetilir, böylece kanal boyutlarında (genişlikler genellikle sadece birkaç milimetre veya daha azdır) çok dar toleranslara tekrarlanabilir bir şekilde ulaşılabilir. Ayrıca, daha yüksek ısı akışı için kanallar arasında çok ince ağ kesitlerine izin verir. Geleneksel frezeleme veya delme, aynı çözünürlüğü ölçekte elde etmekte zorlanırdı.

Aşındırma işleminden sonra, plakalar üst üste dizilir ve difüzyonla birleştirilir (difüzyon kaynağı olarak da bilinir). Difüzyonla birleştirmede, aşındırılmış plaka yığını yüksek sıcaklık ve basınç altında preslenir, böylece metal yüzeyler atomik olarak kaynaşır. Bu, kanallarda ayrı kaynak dikişleri olmayan sağlam, monolitik bir çekirdek oluşturur. Birleştirilen blok daha sonra işlenir veya istenilen boyutta kesilir ve başlıklar (uç kapaklar) ve nozullarla donatılır. Bu üretim sırası, plakaların contalı veya lehimli olabileceği geleneksel ısı değiştiricilerle çelişir. PCHE'ler difüzyonla birleştirme kullandığından, birleştirilen bağlantılar ana metalin tüm özelliklerini (dayanıklılık, korozyon direnci) koruyarak dolgu metallerinin veya contaların zayıflıklarından kaçınır.

SHPHE'nin Yüksek Performanslı PCHE Çözümleri

Baskılı devre ısı eşanjörleri, kompakt ısı transferinin sınırlarını zorlayan, olgunlaşmış ancak hala gelişmekte olan bir teknolojidir. Yüksek basınç, yüksek sıcaklık veya dar alan kısıtlamalarının olduğu her yerde vazgeçilmez hale gelmiştir.SHPHEÜrün sayfasında öne çıkan PCHE, zorlu endüstriyel uygulamalar için özel olarak tasarlanmış, ısı değişim teknolojisinde çığır açan bir yeniliktir. 1.000 bar ve 900°C'ye kadar çalışabilen yüksek verimli ve kompakt tasarımı, onu LNG, nükleer, süperkritik CO₂ ve havacılık sistemleri için ideal hale getirir.

SHPHE'nin yayınlanmış teknik özellikleri, şirketin rekabet gücünü vurgulamaktadır: PCHE ünitelerimiz ASME ve uluslararası sertifikalara sahiptir ve 1000 bara kadar basınçlara ve -196°C ile 850°C arasındaki sıcaklıklara dayanıklıdır. Bu, SHPHE'nin gelişmiş aşındırma ve difüzyon bağlama proseslerindeki ustalığını yansıtmakta ve 0,4 mm kadar küçük kanallara sahip 0,4-4 mm kalınlığında plakalar üretmemizi sağlamaktadır. Uygulamada, bu özellikler SHPHE'nin petrokimya, enerji ve proses endüstrilerinin en katı standartlarını karşılayan eşanjörler tedarik etmesini sağlamaktadır.

PCHE teknolojisi, kompakt ısı eşanjörlerinde en son teknolojiyi temsil eder. Fotokimyasal aşındırma, difüzyon bağlama ve akıllı hidrolik tasarımı bir araya getiren SHPHE, eşsiz verimlilik, sağlamlık ve esnekliğe sahip çözümler sunar.

Daha fazla danışmanlık ve tartışmaya ihtiyacınız varsa lütfen bizimle iletişime geçmekten çekinmeyin.bize Ulaşın.

E-posta:info@shphe.com

WhatsApp / Cep: 86 15201818405